Jede Aktivkohle sieht schwarz aus, für den Nutzer einer Biogasanlage sind Unterschiede der Qualität der Aktivkohle nicht augenfällig. Sie werden erst spürbar, wenn die Nutzungsdauer nicht den Erwartungen entspricht und somit die Aktivkohle-Kosten steigen. Bei genauerer Betrachtung wird dann auch klar, dass die gewünschte Reinigung des Biogases von mehreren Faktoren abhängt. Hier ist die richtige Auswahl der Aktivkohle und die Optimierung der Betriebsbedingungen entscheidend.

Aktivkohle leistet im Betrieb Schwerstarbeit

Aktivkohle wird hauptsächlich zur Filterung des im Biogasmotor und im Katalysator unerwünschten Schwefelwasserstoffes (H2S) aus dem Biogas eingesetzt. Dazu wird eine möglichst große innere Oberfläche und auch ein ausgeprägtes, passendes Porensystem in der Aktivkohle benötigt (feine Poren), damit sich unerwünschte Schadstoffe anlagern können (Adsorption). Dies reicht im Falle des Schadstoffes H2S jedoch nicht aus. Es muss noch eine chemische Reaktion erfolgen, die H2S in elementaren Schwefel umwandelt und bindet.

Die Aktivkohle muss mit einem Katalysator „imprägniert“ oder „dotiert“ werden, damit diese chemische Reaktion beim Durchströmen des Biogases auch angestoßen wird. Die so behandelte Aktivkohle führt dann zu diesen gewünschten Reaktionen und Endprodukten:

- Aufspaltung von H2S zu Schwefel und Wasserstoff (in der Form von H2O)

- Oxidation des Wasserstoffes zu Wasser unter Nutzung des im Biogas enthaltenen Sauerstoffes.

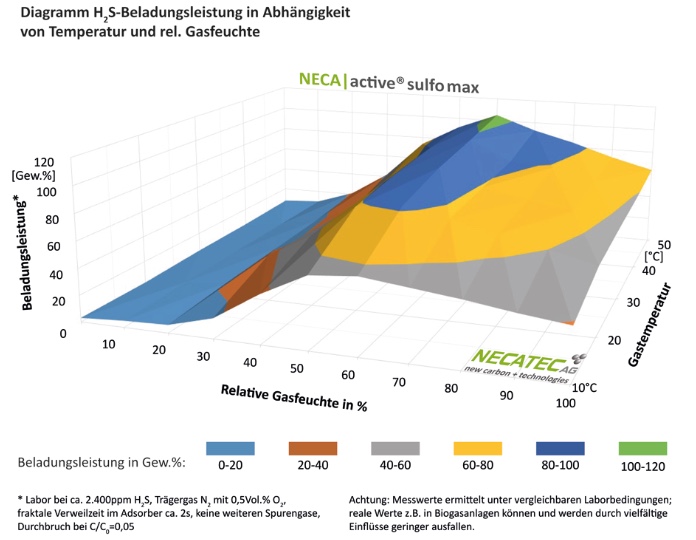

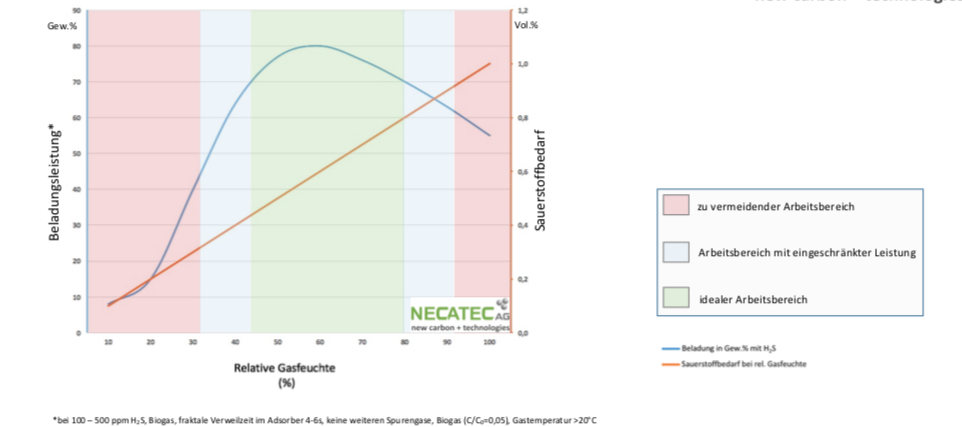

Aktivkohle wird gezielt zur Filterung von H2S in ihren Merkmalen eingestellt, die bei anderen Schadstoffen ganz anders aussehen können. Damit dieser Prozess mit einer hohen Konvertierungsleistung (aus H2S wird Schwefel und Wasser) und damit einer hohen Beladungsleistung der Aktivkohle gelingt, wird ein enger Betriebs-Bereich für die relative Gasfeuchte (ca. 50%) und die Gastemperatur (ca.23°C) benötigt.

Um diesen chemischen Prozess vollständig ablaufen zu lassen, benötigt das Biogas eine Mindest-Verweilzeit im Aktivkohlebehälter. Das Biogas sollte innerhalb von 4-6 Sekunden die poröse Aktivkohleschüttung durchströmen. Bei einem großen Volumenstrom und einem zu kleinen Aktivkohlefilterbehälter würde die Verweilzeit zu gering werden: mangelnde Umwandlung des Schadstoffes H2S und geringere Beladungsleistung wären die Folge.

Es gibt keine „Vielzweck“-Aktivkohle, sie muss nach den jeweiligen Anforderungen genau ausgelegt sein. Schon im normalen Grundlastbetrieb stellen die Schwankungen des Schwefelwasserstoffgehaltes des Biogases, seiner Temperatur und relativen Feuchte die Aktivkohle vor hohe Anforderungen. Dies gilt erst Recht im Flex-Betrieb eines BHKWs mit den häufigeren Temperatur- und Feuchtewechseln.

Was die Wirkung der Aktivkohle begrenzt

- Ohne Sauerstoff als Reaktionspartner für Schwefelwasserstoff kann keine Entschwefelung stattfinden (Sauerstoffgehalt im Biogas von < 0,4 % ist i.d.R. zu gering!).

- Eine zu geringe relative Feuchte verkürzt die Standzeit der Aktivkohle stark und sorgt für frühe H2S-Durchbrüche. Daher ist eine zu starke Abkühlung (<5°C) und Trocknung auf weniger als 30 % relative Feuchte teuer (Stromverbrauch des Kühlaggregates) und kontraproduktiv.

- Eine zu hohe relative Gasfeuchte (>80%) macht die Entschwefelungsreaktion langsam und sorgt für frühzeitige, kleine H2S-Durchbrüche

- Kondensat im Aktivkohlefiltergehäuse führt zur Ablagerung des Schwefels an der Außenseite der Aktivkohlepellets und blockiert die Wirkung der inneren Oberflächen. Die Standzeit der Aktivkohle sinkt dramatisch. Zudem besteht die Gefahr des Verklumpens, was auch den Wechsel der Aktivkohle erschwert.

Wann sich Aktivkohle im Einsatz wohlfühlt

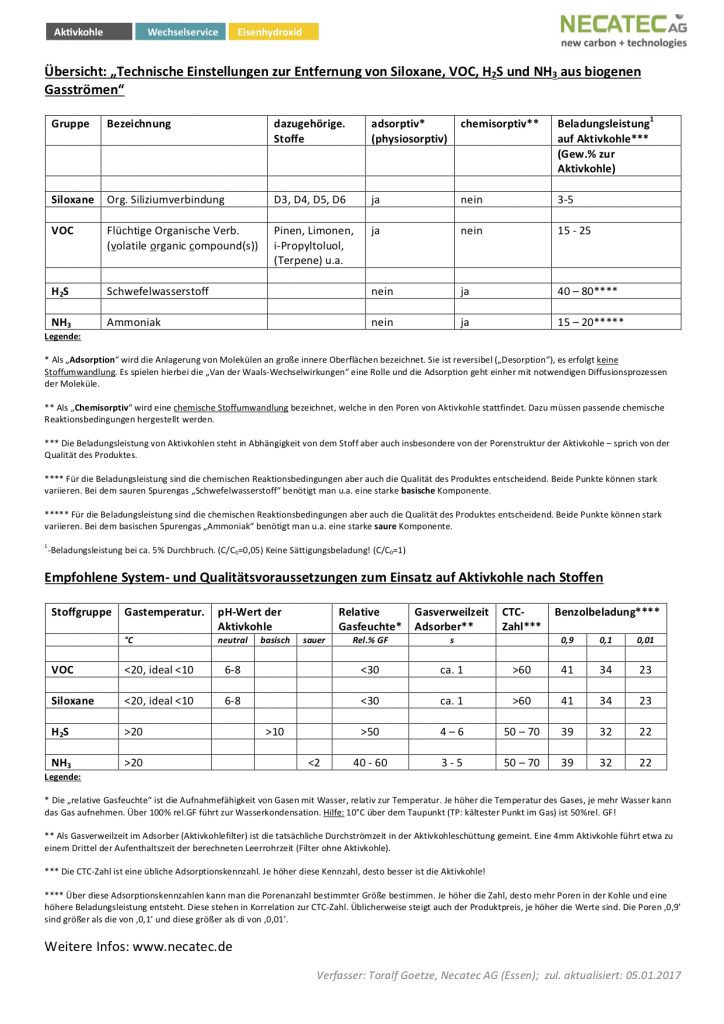

Die Filterung unterschiedlicher Schadstoffe wie z.B. Siloxane oder Schwefelwasserstoff erfordert unterschiedlich Aktivkohleeigenschaften und unterschiedliche Gasbedingungen.

- Siloxane benötigen (klassische Adsorption) eine möglichst geringe relative Gasfeuchte (< 30 %) bei möglichst geringer Temperatur (< 25°C).

- Die Entschwefelung funktioniert optimal bei einer relativen Feuchte von 50% und Temperaturen größer als 15°C

Die nachfolgende Übersicht zeigt die unterschiedlichen Gasparameter und Aktivkohleeigenschaften. Leider schließen sich manche Anforderungen diametral aus, so dass unverträgliche Störstoffe in mehreren Reinigungsstufen ausgeschieden werden müssen. Dies begründet auch, warum Mehrzweck-Aktivkohle nicht funktionieren kann und es diese auch nicht geben kann.

Grundlagen der Schadstoffentfernung aus biogenen Gasen

Welche Faktoren die Standzeit der Aktivkohle erhöhen und die Aktivkohle-Kosten senken

- Ein ausreichend groß dimensionierter Aktivkohlefilterbehälter (Verweildauer 4-6 Sekunden beim Durchströmen des Behälters mit der Schüttung) ,

- Einstellung der geforderten Gasfeuchte durch Kühlung (auf ca. 10-12 °C) und nachfolgende Erwärmung um ca. 10-12 Kelvin,

- Sauerstoffgehalt im Biogas, der zur H2S-Konzentration und zur relativen Feuchte passt (> 0,4 %),

- Abscheidung von weiteren Störstoffen (wie z.B. Terpene) in einer vorgelagerten Reinigungsstufe.

Beladungsleitung als Funktion der Gas-Feuchte und des Sauerstoff-Gehaltes

Auf welche Qualitätsmerkmale der Aktivkohle Betreiber achten sollten

Neben der Klärung, welche Schadstoffe neben dem Schwefelwasserstoff im Biogas behandelt werden müssen – davon hängen die Auswahl der richtigen Aktivkohle, die notwendigen Reinigungsstufen und die Gaskonditionierung (Temperatur und Feuchte) ganz wesentlich ab – sind diese drei Qualitätskriterien bedeutsam:

- Eine große innere Oberfläche (viele, kleine Poren), die rasch das Gas aufnehmen kann und viel Raum zur Anlagerung von Schwefel bietet.

- Eine chemisch so modifizierte Aktivkohle, dass eine möglichst vollständige Umwandlung des Schwefelwasserstoffes zu Schwefel ermöglicht wird.

- Eine gleichmäßige Pelletstruktur mit hoher Abriebfestigkeit stellt einen geringen Druckverlust und wenig Abrieb beim Umfüllen sicher.

Bei den im Biogasanlagen-Betrieb immer wieder geäußerten Klagen nach hohen Aktivkohle-Kosten und geringen Standzeiten ist ein kritischer Blick nur auf die Aktivkohle nicht hilfreich, da die Einflussfaktoren auch stark von der Anlagenausstattung im Bereich der Biogasaufbereitung sowie von den Parametern der Gaskonditionierung abhängen. Eine Fachberatung kann hier dauerhaft Probleme mit Schadstoffen des Biogases lösen, Betriebskosten sparen und Schäden am Biogasmotor vermeiden.

Kontaktdaten zur NECATEC AG : Dipl.-Ing. Toralf Goetze und Dr.-Ing. Silvana Rossow, Bredeneyer Straße 2B, 45133 Essen, Telefon (Zentrale) 0201 / 61 20 43 97