Wartungsarbeiten am Biogas-BHKW

Es wäre ja zu schön, um wahr zu sein: das Biogas-BHKW erhält Biogas und Ansaugluft und liefert Strom und Wärme. Ganz automatisch und störungs- und unterbrechungsfrei. Schön wäre es, wird mancher Betreiber denken. Die Realität sieht ja auch anders aus: das Biogas-BHKW ist eine überwachungsbedürftige Anlage, die zahlreiche Prozesse (regelmäßig wiederkehrender Arbeiten) notwendig macht.

Schuld daran sind die zahlreichen Schnittstellen des BHKWs, die selbst im Zeitablauf zahlreiche Veränderungen erfahren. Dies beginnt bei Umgebungstemperaturen, der Luftfeuchtigkeit sowie dem Staubgehalt der Luft. Und setzt sich fort über chemische Veränderungen der Betriebsstoffe wie Schmieröl und Kühmittel in ihren jeweiligen Kreisläufen. Alle Bauteile des Motors, die sich drehen oder auf- und ab bewegen, verschleißen unter dem Einfluss der Reibung mehr oder minder stark.

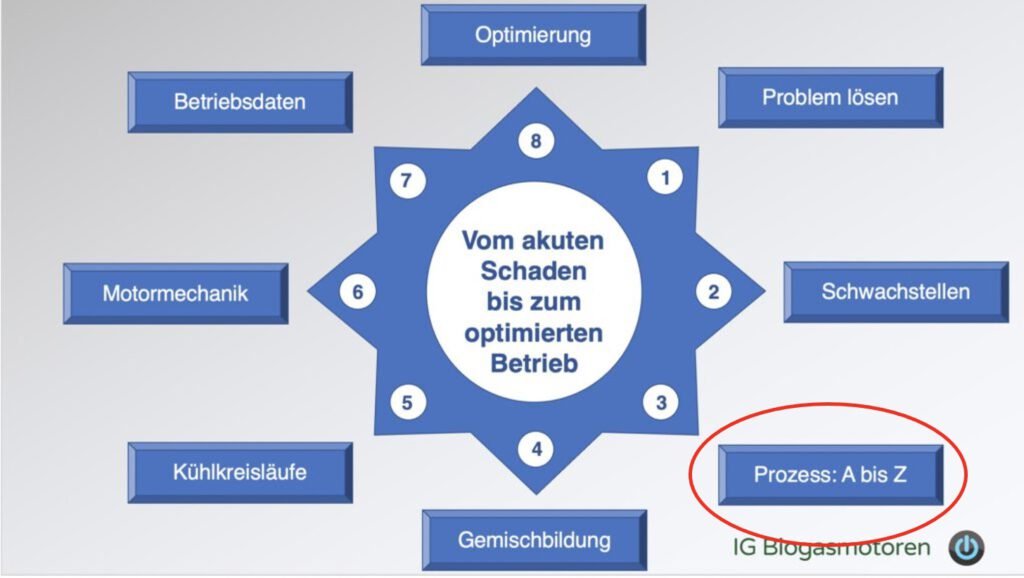

Die Betriebsdaten des Motors bewegen sich in ihren zulässigen Betriebsfenstern, bis Verschleiß die Grenzwerte über- oder unterschreiten lassen. Spätestens dann werden Korrekturen notwendig, die Betreiber mit dem jeweils passenden Prozess anstoßen.

Prozesse technischer Betriebsführung

Die tägliche Aufnahme der BHKW-Betriebsdaten ist ein ganz entscheidender Ausgangspunkt. Denn ohne dieses Aktivität ist der Istzustand des BHKWs und die in Kürze zu erwartende Entwicklung der Betriebsdaten nicht bewertbar. Sowohl der absolute Wert der Betriebsdaten als auch deren Zeitreihe sind bedeutsame Kriterien in der Datenbewertung. Diese entscheidet darüber, welche weiteren Prozesse angestoßen werden.

BHKW-Fitness gestärkt durch Prozesse technischer Betriebsführung

Dies könnten z.B. weitere detailliertere Untersuchungen am Motor sein, um Verschleiß-ursachen festzustellen und den genauen Verschleißfortschritt zu messen. Davon würden dann die angemessenen und notwendigen Instandsetzungsmaßnahmen abhängen.

Je früher signifikante Abweichungen von den Normalwerten der Betriebsdaten festgestellt werden, deso leichter lassen sich ungeplante Anlagenstllstände vermeiden. Diese Betrachtung darf sich nicht nur auf die Motor-Betriebsdaten erstrecken. Auch Zustandsgrößen der Biogasaufbereitung, insbesondere Temperatur und Feuchte, sind wichtige Messgrößen, um Aussagen über möglicherweise auftretendes Kondensat zu treffen.

Es ist nicht notwendig, alle Einzeldaten jeden Tag zu überprüfen und zu erfassen. Daher ist es zweckmäßig, sich einen Prüfplan zu erstellen, um diejenigen Zustandsdaten zu erfassen, deren viertel- oder halbjährliche Messung und Bewertung ausreicht, wie z.B. der Zustand des Kühlmittels in Kühlkreisläufen. Gerade auch unscheinbare Komponenten, wie ein Gasgebläse, danken es, wenn diese auch gemäß ihrem Wartungsplan überprüft werden, was ca. alle 2-3 Jahre erfolgen sollte.

Sicherheitstechnische Überprüfungen nicht vergessen

Die Betriebssicherheitsverordnung schreibt Anlagenbetreibern vor, die jeweils notwendigen sicherheitstechnischen Prüfungen in einem Prüfplan zusammenzufassen und diese terminlich nachzuhalten. Es ist hilfreich, die nicht täglich oder wöchentlich durchzuführenden Wartungs-Maßnahmen ebenfalls in einer Terminübersicht festzuhalten. So kann beispielsweise eine jährlich durchgeführte Kühlmittelanalyse frühzeitig darüber aufklären, ob sich saure Abbauprodukte gebildet haben, die zu gravierenden Motorschäden führen können.

Die vielen kleinen aber auch aufwendigeren Prozesse zur technischen Betriebsführung leisten ihren Beitrag zur Vermeidung ungeplanter BHKW-Stillstände, senken die Instandsetzungskosten und erhöhen die Anlagenverfügbarkeit. Die richtige Einstellung der vielen Stellglieder am Biogas-BHKW wirken sich auf den Ertrag der Anlage sehr positiv aus.